-

PPSU注塑加工啞光產(chǎn)品的關(guān)鍵技術(shù)解析

材料配方的調(diào)整是獲得啞光效果的基礎(chǔ)。通過在PPSU原料中添加特殊消光劑,可以有效降低表面光澤度(光澤度單位GU值)。實(shí)驗(yàn)數(shù)據(jù)顯示,添加6%的納米級(jí)二氧化硅可使PPSU表面光澤度從90GU降至35GU左右,同時(shí)保持材料90%以上的原始機(jī)械性能。這種改性方式特別適合需要頻繁消毒的醫(yī)療器械,如手術(shù)器械手柄和內(nèi)窺鏡部件。

ppsu注塑加工 模具企業(yè) 34

-

塑膠件磁鐵包膠厚度的工程考量與優(yōu)化方案

磁鐵包膠厚度的確定首先需考慮磁力衰減特性。實(shí)驗(yàn)數(shù)據(jù)表明,釹鐵硼磁體在塑膠包裹條件下,每增加1mm厚度,表面磁感應(yīng)強(qiáng)度約衰減8%-12%。以常見的直徑10mm圓柱磁鐵為例,當(dāng)包膠厚度從0.5mm增至1.5mm時(shí),有效吸附力可能下降40%。因此,消費(fèi)電子產(chǎn)品中的磁吸接口通常將包膠厚度控制在0.8-1.2mm區(qū)間,在保持足夠磁力的同時(shí)滿足結(jié)構(gòu)強(qiáng)度需求。

嵌件包膠模具 模具制造商 注塑成型 23

-

TPE二次包膠粘結(jié)不良的原因分析與解決方案

首先是材料相容性問題。TPE與基材(如ABS、PC或PP)的分子結(jié)構(gòu)差異直接影響粘結(jié)效果。以PP基材為例,其非極性特性導(dǎo)致與多數(shù)TPE粘結(jié)困難,此時(shí)必須選用經(jīng)過特殊改性的TPE配方。某汽車內(nèi)飾件生產(chǎn)商的測(cè)試數(shù)據(jù)顯示,采用馬來酸酐接枝改性的TPE可使PP基材的剝離強(qiáng)度提升3倍以上。

塑料制品加工 TPE包膠模具 22

-

雙色成型模具有哪些優(yōu)點(diǎn)?

從生產(chǎn)效率維度觀察,雙色成型模具通過一體化工藝實(shí)現(xiàn)兩種材質(zhì)或顏色的無縫結(jié)合。傳統(tǒng)生產(chǎn)方式中,雙色產(chǎn)品需經(jīng)過兩次獨(dú)立注塑與人工組裝,而雙色技術(shù)將工序壓縮至單個(gè)成型周期。某電動(dòng)工具制造商的數(shù)據(jù)顯示,采用雙色模具生產(chǎn)手柄部件后,單件工時(shí)降低42%,且避免了粘合劑使用帶來的環(huán)保審核風(fēng)險(xiǎn)。這種效率提升在醫(yī)療器材領(lǐng)域更為顯著——例如胰島素筆的雙色按鍵,在潔凈車間內(nèi)實(shí)現(xiàn)無菌化一體成型,較傳統(tǒng)工藝減少3道滅菌工序。

雙色成型模具 26

-

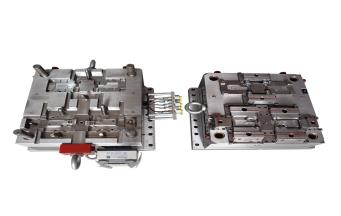

如何成功進(jìn)行注塑模具零件的組裝步驟?

組裝前的基礎(chǔ)準(zhǔn)備是成功的關(guān)鍵。所有注塑模具零件需經(jīng)過嚴(yán)格清潔,去除加工殘留的碎屑、油污或防銹涂層。對(duì)于型芯、型腔等高精度部件,建議使用超聲波清洗機(jī)深度處理,確保表面無微觀顆粒。同時(shí),利用三坐標(biāo)測(cè)量?jī)x或激光掃描設(shè)備對(duì)關(guān)鍵尺寸進(jìn)行復(fù)檢,確認(rèn)公差符合設(shè)計(jì)要求。例如,導(dǎo)柱與導(dǎo)套的配合間隙需控制在0.005-0.01毫米內(nèi),以避免合模時(shí)的偏移或磨損。

注塑模具零件 精密模具 16

-

塑料瓶口是注塑成型還是吹塑成型?

從技術(shù)路徑來看,塑料瓶的制造并非單一工藝的成果。以常見的飲料瓶為例,其瓶口通常由注塑成型完成。注塑工藝通過將熔融塑料高壓注入精密模具,可精準(zhǔn)控制瓶口的螺紋、密封面等關(guān)鍵結(jié)構(gòu),誤差可控制在微米級(jí)。這種高精度特性確保了瓶蓋反復(fù)開合時(shí)的密封性,尤其適用于食品、醫(yī)藥等對(duì)衛(wèi)生要求嚴(yán)苛的領(lǐng)域。而瓶身的成型則依賴吹塑成型:將預(yù)制的管狀型坯加熱后置于模具中,通過壓縮空氣吹脹成型。吹塑工藝的優(yōu)勢(shì)在于快速塑造中空結(jié)構(gòu),且成本較低,適合大規(guī)模生產(chǎn)。

注塑成型 吹塑成型 精密模具 33