注塑成型作為制造業的核心工藝之一,因其高效、精準而廣泛應用于汽車、電子和日用品等領域。然而,生產中的浪費問題常常影響效率和成本控制。了解注塑成型中的浪費類型及其原因,是企業優化流程、提升競爭力的關鍵。本文將詳細剖析注塑成型中的主要浪費類型及成因,并提供實用建議。

一、注塑成型中的主要浪費類型

1. 材料浪費

· 表現:原料溢料、飛邊、廢品或多余的澆口材料。

· 影響:增加材料成本,延長清理時間。

2. 時間浪費

· 表現:設備停機、模具更換時間過長或調試周期延長。

· 影響:降低生產效率,推遲交貨周期。

3. 能源浪費

· 表現:注塑機空轉、加熱系統能耗過高或冷卻時間不合理。

· 影響:推高生產成本,影響環保目標。

4. 缺陷產品浪費

· 表現:產品出現氣泡、縮痕、尺寸偏差等質量問題。

· 影響:導致返工或報廢,增加額外成本。

5. 庫存浪費

· 表現:原材料或成品庫存積壓。

· 影響:占用資金和倉儲空間,增加管理成本。

二、浪費的主要原因

1. 工藝參數設置不當

不合理的溫度、壓力或注塑速度可能導致材料浪費和產品缺陷。例如,過高的注射壓力可能引發飛邊,而冷卻時間不足則易造成縮痕。

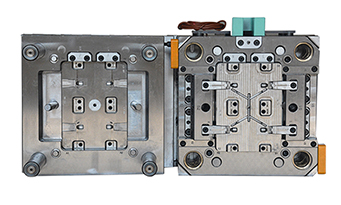

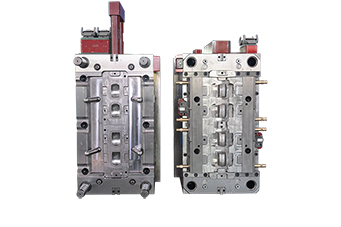

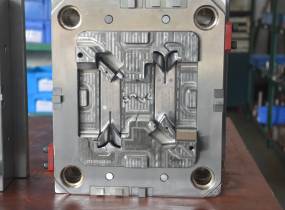

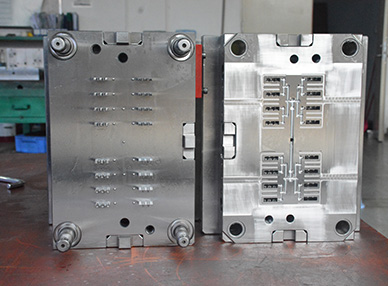

2. 模具設計缺陷

模具流道設計不佳或排氣不足,會導致材料填充不均,產生氣泡或廢品。此外,模具維護不足也可能引發頻繁停機。

3. 設備效率低下

老舊設備或未及時維護的注塑機可能導致能耗過高或生產中斷。模具更換效率低也會延長非生產時間。

4. 人為操作失誤

操作人員缺乏培訓或經驗不足,可能導致參數設置錯誤、模具安裝不當或生產監控不到位,進而引發質量問題和時間浪費。

5. 生產計劃不合理

需求預測不準確或生產調度不科學,可能導致庫存積壓或緊急加班,增加材料和能源消耗。

三、減少浪費的實用建議

· 優化工藝參數:通過試驗和模擬軟件(如Moldflow)精確調整溫度、壓力和時間,減少缺陷和材料浪費。

· 改進模具設計:優化流道和排氣系統,選用高耐磨材料延長模具壽命,降低維護頻率。

· 升級設備與維護:定期維護注塑機,引入節能設備,減少能源消耗和停機時間。

· 加強人員培訓:提升操作人員技能,確保工藝執行的穩定性和一致性。

· 精益生產管理:采用JIT(準時制生產)理念,優化庫存管理,避免過量生產。

注塑成型的浪費問題源于多方面,但通過科學的設計、精細的管理和持續的改進,企業完全可以實現高效、低耗生產。銘洋宇通(m.mmen.cn)專注于模具制造與工藝優化,致力于為客戶提供專業解決方案,助力降本增效。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑成型中浪費的類型和原因有哪些?

- 包膠模具設計原則與實用指南

- 銘洋宇通:以客戶為中心,匠心鑄就卓越模具

- 塑料模具材料有哪些?

- 3D 打印如何徹底改變您的模具制造工藝?