PEEK(聚醚醚酮)這種高端工程塑料,以其超強的耐熱、耐腐蝕和高強度,在航空、醫療和汽車行業里越來越受歡迎。可要說起PEEK的注塑加工,那可真不是隨隨便便就能搞定的,它的要求高,稍有不慎就容易出問題,比如產品氣泡、裂紋或尺寸不穩,浪費材料不說,還得重來。作為一個在塑膠加工一線混了多年的老鳥,我踩過不少坑,也學到不少心得。今天就來聊聊PEEK注塑加工的那些要緊事,分享點實打實的經驗.

首先,得從材料準備入手。PEEK對水分特別敏感,哪怕一點點濕氣在高溫下也能鬧出氣泡或降解材料。所以,加工前必須好好烘干原料,通常在120-150℃的除濕烘箱里烘4-6小時,確保水分含量低于0.02%。

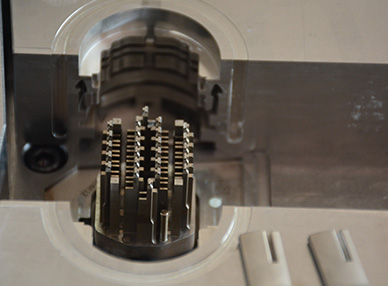

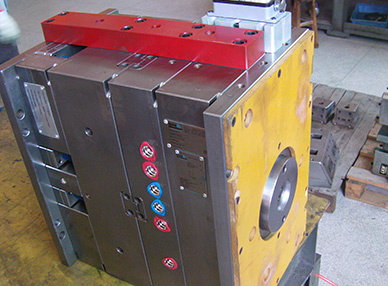

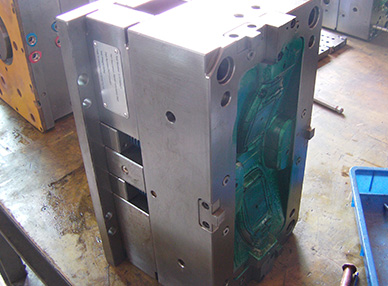

設備選擇和溫度控制是重中之重。PEEK熔點在340℃以上,加工溫度得穩穩控制在350-380℃,太低流動差,填充不勻;太高材料容易分解。模具溫度也要保持170-200℃,這樣才能讓PEEK充分結晶,避免冷卻太快導致內應力大,零件變形或脆化。我建議用帶精密溫控的注塑機,生產前校準加熱圈和熱電偶。

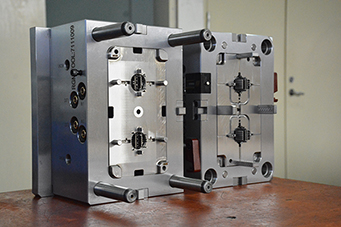

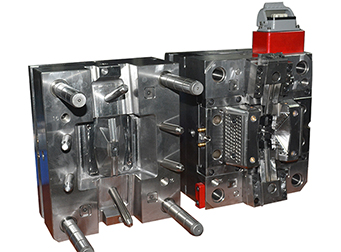

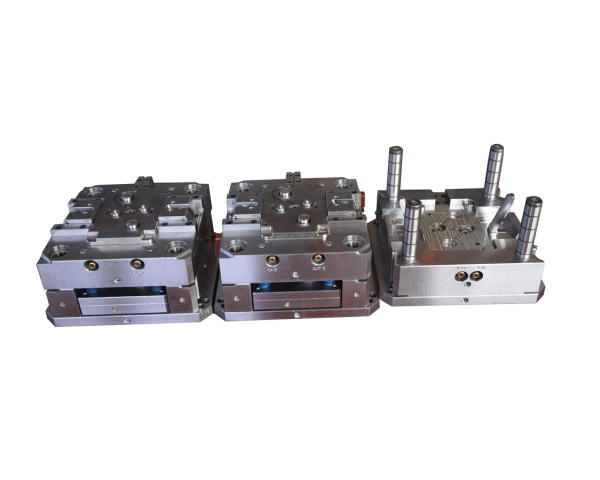

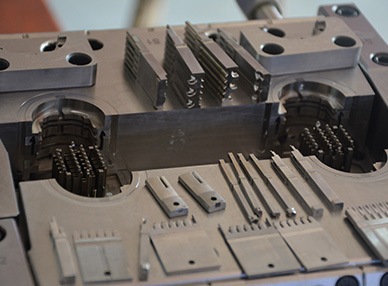

模具設計得聰明點,因為PEEK流動性一般,容易在窄道里卡殼。流道和澆口要設計得寬敞光滑,主澆道直徑至少6mm,優先選扇形或側澆口,確保熔料順暢流動。脫模斜度加大到1-2°,防止高溫粘模。排氣系統也不能馬虎,建議在分型面加0.01-0.02mm的排氣槽,減少燒焦或氣泡隱患。

工藝參數調試是個耐心活。注塑壓力設在100-150MPa,過大會傷模具,過小填充不全。注射速度適中,避免剪切過熱;保壓時間拉長到5-10秒,補償收縮;冷卻時間至少20-30秒,讓零件慢慢定型。生產前小批量試模是王道,記錄數據建經驗庫,能幫你避開反復試錯的苦。

最后,品質把關別松懈。PEEK零件多用于精密場合,用三坐標儀測尺寸,必要時拉伸或耐熱測試,確保性能過關。如果有內應力問題,后退火處理能緩解。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- peek注塑加工注意事項

- 塑膠件包膠后變形怎么辦?

- 包膠注塑模具是否需要考慮收縮率?

- 注塑模具驗收的標準是什么?

- PEEK注塑加工材料六大特性和三大應用