在注塑加工領域,注塑成型作為一種高效生產塑料制品的方法,廣泛應用于汽車、電子、日用品等領域。通過熔融塑料注入模具冷卻定型,就能批量做出形狀復雜的零件。注塑成型的魅力在于工藝多樣性,能根據產品需求和材料特性選擇不同類型,滿足從簡單到精密的各種要求。今天就來聊聊注塑成型的常見工藝類型,分享一些實用心得,希望幫大家選對方法,優化生產效率,避免盲目跟風。

標準注塑成型是最基礎的一種,也叫單色注塑。它將塑料顆粒加熱熔化后高壓注入模具,冷卻脫模成型。優點是操作簡單、成本低,適合大批量生產如瓶蓋或外殼。缺點是顏色單一,復雜結構可能出現焊線或收縮不均。工藝上,溫度控制在200-300℃,壓力80-120MPa,就能確保填充均勻。標準注塑是入門級選擇,很多工廠從這里起步,逐步升級。

雙色注塑成型則更高級,通過兩次注射實現兩種顏色或材料的融合,常用于鍵盤按鍵或工具手柄。它用專用雙色機或改造單色機,先注基色再包第二色。優點是產品一體成型,結合牢靠,美觀耐用;缺點是模具復雜,成本高20%-50%,對材料相容性要求嚴。注塑參數需分段調整,第一色保壓長點,確保第二色不滲混。雙色注塑讓產品更有設計感,市場競爭力強。

包膠注塑成型是另一種熱門類型,將軟膠包覆在硬塑基件上,形成防滑或減震效果,如手機殼或把手。它可分熱態包膠(基件剛成型轉移)和冷態包膠(基件冷卻后包)。優點是粘合自然,產品舒適耐用;缺點是收縮率不同易變形,需預留余量0.5%-1%。模溫控制在80-120℃,壓力適中避免壓傷基件。包膠注塑常見于消費品,提升用戶體驗。

氣體輔助注塑成型引入氮氣輔助,適合中空或厚壁產品如家具腿或汽車把手。它在熔膠填充時注入氣體,形成空腔。優點是節省材料20%-40%,減輕重量,減少收縮痕;缺點是設備貴,氣體控制難,易漏氣。注塑時氣體壓力40-80MPa,配合熱流道效果更好。氣體輔助讓產品更輕薄,環保節能。

薄壁注塑成型針對壁厚0.5-2mm的輕薄件,如食品容器或電子外殼。它用高速注射機快速填充。優點是周期短,效率高,節省原料;缺點是易短射或翹曲,需高精度模具。注射速度可達500mm/s,模溫高點促進流動。薄壁注塑是輕量化趨勢的代表,適合快消品。

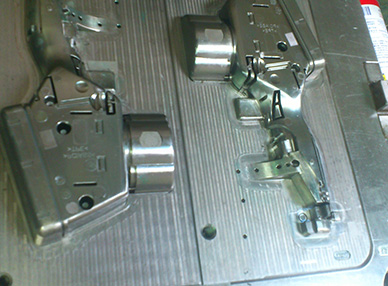

嵌件注塑成型將金屬或塑料嵌件預置模具,再注塑包覆,如螺母嵌入外殼。它優點是結合緊固,簡化裝配;缺點是嵌件定位難,易移位。嵌件需表面處理增強附著力,注塑溫度低點防變形。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑成型的工藝類型有哪些

- 光學塑膠模具和普通塑膠模具有什么區別

- 塑膠模具膠口的選擇及優缺點

- 塑膠模具彈簧回針頂針長度計算方法

- PEEK在醫用注塑界為何如此搶眼?