尼龍料(如PA6、PA66等)在注塑過程中出現變色(常見發黃、發黑、焦化)是常見問題,核心原因在于材料的熱氧化降解和雜質污染。以下是具體原因及針對性處理方法:

一、 尼龍注塑變色的主要原因

1.溫度過高:料筒/噴嘴溫度超過材料耐受極限(尼龍熱穩定性相對較差)。

2.滯留時間過長:熔體在料筒內停留過久(如生產中斷、射膠量過小),反復受熱降解。

3.局部過熱:加熱圈失控、螺桿設計/磨損導致剪切過熱。

4.干燥不足:尼龍吸濕性強,未充分干燥的原料在高溫下發生水解,分子鏈斷裂變色(發黃、起泡)。

5.二次吸濕:干燥后暴露在空氣中過久或料斗密封不良。

材料污染與降解

1.混入雜料/回料:不同顏色或降解的回料混入新料。

2.螺桿/料筒殘留:上次生產不同顏色或高溫材料(如PC、POM)未清理干凈。

3.助劑分解:潤滑劑、阻燃劑等添加劑在高溫下失效或碳化。

模具與工藝因素

1.排氣不良:困氣導致局部高溫灼燒(發黑斑點)。

2.注射速度過快:高剪切力使熔體瞬間升溫降解。

3.背壓過高:過度剪切生熱。

二、 系統性解決方法

(一)嚴格控制材料與干燥

1.深度干燥:使用除濕干燥機(露點≤-40℃),溫度80~100℃(PA66需更高),時間≥4小時,料層厚度≤30mm。

2.防二次吸濕:干燥后立即使用,料斗加蓋密封并持續通干燥空氣(<0.1%含水量)。

3.清潔投料:確保料桶、輸送管道無雜質,新舊料按比例規范使用。

(二)優化工藝參數

1.精準控溫:

A.料筒溫度:PA6≤260℃,PA66≤290℃,避免噴嘴溫度過高。

B.采用“前高后低”的梯度設置,減少高溫區滯留。

2.縮短滯留時間:

A.選擇合適注塑量(料筒容積的30%~70%)。

B.停機超15分鐘須清空料筒。

3.調整注射參數:

A.降低注射速度(分段控制),減少剪切熱。

B.背壓控制在5~15 bar,確保塑化均勻即可。

(三)設備維護與清理

1.徹底清機:

- 換料前用PP或PE清洗料筒,嚴重污染時使用尼龍專用清洗劑。

- 拆卸清理螺桿、止逆環、噴嘴死角的碳化物。

2.定期保養:

-檢查加熱圈溫控精度,更換磨損螺桿/料筒。

關鍵點:避免使用含銅合金部件(催化尼龍降解)。

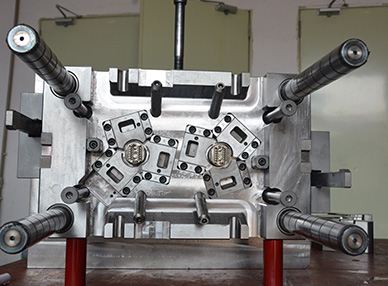

(四)模具與設計改進

1.強化排氣:

- 分型面增設深度0.02~0.04mm的排氣槽。

- 深腔結構采用鑲件排氣或抽真空系統。

2.減少流阻:

- 增大澆口尺寸,優化流道設計(如圓形截面),降低剪切速率。

(五)材料升級與添加劑

1.選用耐熱牌號: 對高溫工況選用耐熱級尼龍(如PA46、PA4T)或添加抗氧劑(如Irganox 1098)。

.使用穩定劑: 添加熱穩定劑(銅鹽類)抑制氧化變黃。

尼龍變色本質是熱氧老化與污染的雙重作用。控制水分、精準控溫、杜絕污染源是三大核心對策,配合設備維護與模具優化,可顯著提升產品外觀合格率。