注塑模具的工作原理是一個高度自動化的、周而復始的循環過程:合模鎖緊 → 高壓注射充填 → 保壓補縮 → 冷卻定型 → 開模 → 頂出制品 → 復位 → 合模。工作循環詳解:

1. 合模與鎖緊:

*模具安裝在注塑機的動模板和定模板上。

* 注塑機的合模機構(液壓或機械式)驅動動模板向定模板移動,使模具的動模和定模兩部分緊密閉合。

* 合模后,巨大的鎖模力(由注塑機提供)施加在模具上,確保在后續高壓注射過程中模具不會被撐開,保證型腔的密封性。這是成型出尺寸精確制品的前提。

2. 注射充填:

* 塑料顆粒(通常為粒料)在注塑機料筒中被加熱和螺桿(或柱塞)的剪切作用熔融塑化,成為均勻粘稠的熔體。

* 注塑機的注射系統(螺桿或柱塞)向前快速推進,對熔融塑料施加高壓(通常幾十到幾百兆帕)。

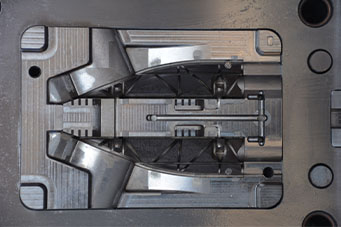

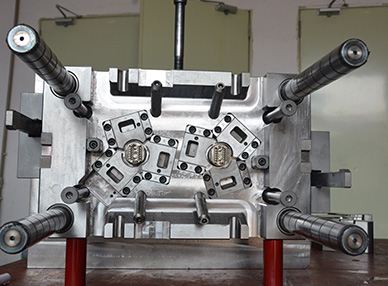

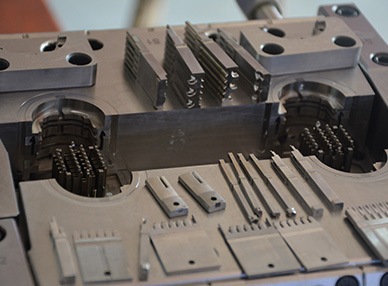

* 高壓熔體通過注塑機噴嘴,進入模具的澆注系統(主流道 → 分流道 → 澆口),最終高速注入并充滿閉合的模具型腔(由動模和定模的型芯、型腔鑲塊共同構成的空腔)。

* 充填過程必須在極短時間內(通常幾秒甚至更短)完成,以保證熔體在冷卻硬化前充滿型腔的每一個角落,并傳遞壓力。

3. 保壓與冷卻:

* 保壓階段: 熔體充滿型腔后,注射系統繼續保持一定的保壓壓力,并向型腔內補充少量熔體,以補償因熔體冷卻收縮導致的體積減小,防止制品出現縮痕、凹陷等缺陷,并確保制品密實、尺寸穩定。保壓時間需精確控制。

* 冷卻階段: 在保壓的同時或保壓結束后,模具的冷卻系統開始工作。模具內部通常設計有復雜的冷卻水道,循環流動冷卻介質(水或油),將熔體中的熱量快速帶走,使塑料在型腔內均勻冷卻、固化定型。冷卻時間是整個循環周期中最長的部分,直接影響生產效率和制品質量(如內應力、翹曲變形)。

4. 開模與頂出:

* 制品充分冷卻固化后,注塑機的合模機構動作,驅動動模板向后移動,模具的動模和定模分開(開模)。

* 開模后,制品通常因冷卻收縮而包緊在模具的型芯(凸模)或型腔一側。模具內置的頂出系統(頂桿、推板、氣閥等)在注塑機頂出機構的作用下,將已固化的塑料制品從模具型芯或型腔中平穩、可靠地頂出或吹出。 5. 取件與復位:

* 頂出的制品由機械手或操作人員取出。

* 同時,模具的復位系統(如復位桿)確保頂出機構在下次合模前準確復位,避免合模時頂出機構與模具其他部分發生干涉損壞。

* 模具閉合,準備進行下一次注射循環。

這就是注塑模具的基礎原理了,要是有不對或遺漏部分,歡迎大家補充!

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑模具的工作原理是什么?

- 精密塑膠模具廠智造再升級

- 注塑加工成型三要素及五原則是什么?

- 注塑成型的工藝類型有哪些

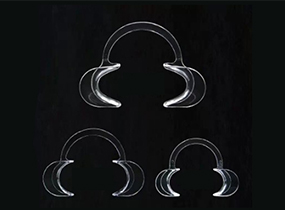

- 光學塑膠模具和普通塑膠模具有什么區別