注塑加工的三要素與五原則是工藝的基本組成部分,能幫助我們更好地把握生產過程。下面來詳細探討這些內容,以及它們在實際中的作用和調整方法。

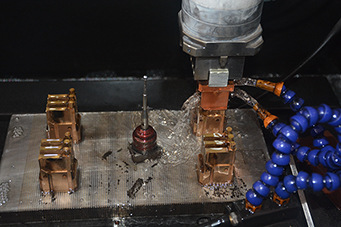

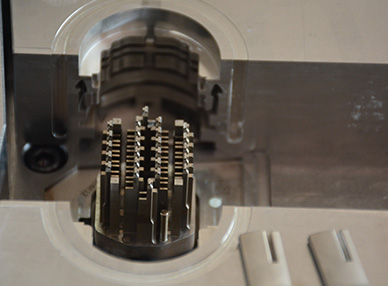

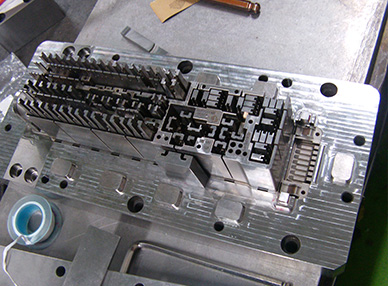

注塑加工的三要素是材料、模具和成型機,它們構成了整個流程的骨架。材料是起點,選擇合適的塑料品種至關重要,因為不同材料的物理特性會影響注塑結果。例如,PP材料的流動性強,適合快速填充的場景,而ABS材料的強度較高,更適用于需要耐沖擊的產品。在選材時,需要考慮材料的熔點、收縮率和熱穩定性,如果材料含雜質或水分過高,容易導致產品氣泡或強度不足。模具是核心部件,直接決定產品的形狀和精度。它包括型腔、型芯、冷卻系統和排氣結構等,如果模具設計不當,如型腔表面粗糙或冷卻不均,就會出現產品變形或焊線問題。模具的材料通常選用高硬度鋼材,以承受高壓注塑的磨損。成型機則是執行工具,提供必要的動力和控制系統。根據產品規模,選擇合適的機型很重要,小型機適合精密小件,大型機則處理體積大的產品。如果成型機的螺桿設計不匹配材料,可能會造成熔膠不均或能量浪費。三要素之間相互依賴,只有它們協調好,才能奠定注塑的穩固基礎。

五原則則是用于精細調節工藝的參數,包括壓力、速度、行程、時間和溫度。這些原則像調節旋鈕,幫助優化注塑過程。壓力是推動熔膠填充型腔的力量,通常設置在80-120MPa范圍內,太低可能導致短射,即熔膠未填滿型腔;太高則容易溢膠或損傷模具,根據材料的黏度靈活調整。速度控制熔膠的流動節奏,快速度適用于薄壁產品,避免熔膠提前凝固;慢速度則用于厚壁件,減少剪切熱帶來的降解問題。行程涉及位置的精確控制,比如注射行程如果過長,會浪費熔膠資源;復位行程太短,則可能造成模具卡住或彈簧失效。時間涵蓋多個環節,如保壓時間一般2-5秒,用于補償收縮,確保產品密度均勻;冷卻時間10-30秒,讓產品充分定型,避免取出時變形。溫度是最敏感的參數,料筒溫度需200-300℃以均勻融化塑料,模溫50-120℃防止翹曲,高溫材料如PC要求模溫更高以促進結晶。五原則需要綜合考慮,如果速度快了,可能要相應降低溫度以防過熱;壓力大了,則需延長保壓時間來穩定結構。

在實際生產中,三要素提供整體框架,五原則用于微調細節。先從材料分析入手,確定模具和機型,再通過試模數據優化原則。注塑過程往往需要多次迭代,記錄每次調整的參數變化,觀察產品缺陷如收縮痕或焊線弱點,然后針對性修改。比如,出現氣泡時檢查排氣和溫度設置;變形問題則審視冷卻時間和模溫均勻性。通過這樣的方法,能逐步避開常見故障,提高良品率。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑加工成型三要素及五原則是什么?

- 注塑成型的工藝類型有哪些

- 光學塑膠模具和普通塑膠模具有什么區別

- 塑膠模具膠口的選擇及優缺點

- 塑膠模具彈簧回針頂針長度計算方法